Vi diamo il benvenuto in un altro articolo firmato Autoyes! Una delle componenti importanti del motore, ma spesso ignorata dai più, è il cosiddetto contralbero. Il contralbero, noto anche come albero di equilibratura, è una parte del motore necessaria per la riduzione delle vibrazioni del motore stesso.

Menu di navigazione dell'articolo

- Funzionamento del contralbero

- Conformazione del contralbero

- Pistone doppio effetto: scopri come funziona!

- Pistone a singolo effetto: si trovano anche usati

- La rivoluzione dei pistoni nelle macchine elettriche: ecco il suo schema di funzionamento

Le vibrazioni del motore sono un fenomeno provocato dallo squilibrio dello stesso, in quanto generante una serie di forze alterne a seconda delle forze di inerzia in gioco. In questo modo, il contralbero è un utilissimo elemento del motore che, nel momento in cui limita le vibrazioni, permette al motore di migliorare le proprie prestazioni, alla vettura di allungare il ciclo di vita, nonché al pilota di trarre vantaggio per il proprio comfort.

Funzionamento del contralbero

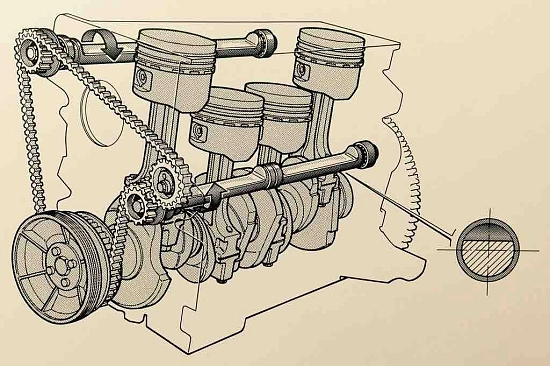

Per comprendere il funzionamento di un sistema di equilibratura in un motore, è necessario analizzare come esso riesca a contrastare le forze di inerzia che causano le vibrazioni interne. Queste forze, inevitabili durante il funzionamento di un motore, devono essere gestite in modo efficace per garantire prestazioni ottimali e ridurre al minimo il rischio di usura precoce o di danni alle componenti. Il principio fondamentale su cui si basa l’equilibratura è l’introduzione di un albero controrotante, progettato per lavorare in sinergia con il motore, ma con caratteristiche di movimento specifiche per annullare le forze indesiderate.

Equilibratura delle forze di primo ordine

L’albero controrotante deve innanzitutto abbattere le forze di inerzia di primo ordine, ossia quelle che derivano dal moto alternativo dei componenti principali del motore. Per riuscirci, deve ruotare a una velocità esattamente pari a quella dell’albero motore. Tuttavia, la rotazione dell’albero controrotante non è sincronizzata direttamente con quella del motore: deve essere sfasata di 180 gradi rispetto all'unità singola del motore. Questo sfasamento consente all’albero di generare una forza opposta a quella prodotta dalle masse in movimento, compensandola e riducendo così le vibrazioni trasmesse al telaio del veicolo.

Gestione delle forze alterne di secondo ordine

Un ulteriore problema da affrontare riguarda le forze alterne di secondo ordine. Queste sono generate da masse che seguono un moto alternativo all’interno del motore, come i pistoni, gli anelli elastici, gli spinotti e i piedi di biella. Questi componenti si muovono con un’accelerazione variabile che produce forze dinamiche difficili da bilanciare. Nei motori a 4 cilindri, per esempio, queste forze risultano particolarmente problematiche, poiché la configurazione intrinseca del motore non permette di equilibrarle attraverso la disposizione dei cilindri o altre tecniche meccaniche.

Per contrastare efficacemente queste forze, l’albero controrotante deve ruotare a una velocità doppia rispetto a quella del motore. Inoltre, deve farlo in direzione opposta, generando così un’onda dinamica che si oppone a quella creata dalle masse in moto alternativo. In questo modo, si ottiene una significativa riduzione delle vibrazioni percepite, migliorando sia il comfort di guida sia la durabilità complessiva del motore.

Meccanismo di azionamento dell’albero controrotante

L’albero controrotante non opera autonomamente, ma è collegato al sistema del motore tramite una cinghia dentata. Questa cinghia è progettata per trasmettere il movimento in modo preciso e sincrono, garantendo che l’albero controrotante segua il regime desiderato. La cinghia è azionata dall’albero motore attraverso una ruota dentata con una configurazione particolare: la ruota dell’albero motore possiede il doppio del numero di denti rispetto alla ruota del contralbero. Questo rapporto di trasmissione è ciò che permette all’albero controrotante di girare a una velocità doppia rispetto all’albero motore.

Importanza dell’albero controrotante

La presenza di un albero controrotante è cruciale per ridurre le vibrazioni nei motori a combustione interna, soprattutto nei veicoli destinati a offrire alti livelli di comfort e prestazioni. Le vibrazioni non solo compromettono l’esperienza di guida, ma possono causare stress meccanico sulle componenti del motore, portando a guasti prematuri e costi di manutenzione elevati. L’albero controrotante rappresenta quindi una soluzione tecnica fondamentale per ottenere un motore equilibrato, capace di operare in modo fluido e affidabile anche a regimi elevati.

In definitiva, il sistema di equilibratura basato sull’albero controrotante è un esempio di ingegneria avanzata, dove la precisione meccanica e la conoscenza delle dinamiche delle forze giocano un ruolo centrale nel migliorare le prestazioni e la longevità del motore. Questo componente, spesso poco visibile, svolge un lavoro silenzioso ma indispensabile nel garantire che l’energia del motore venga utilizzata nel modo più efficiente possibile, riducendo al contempo gli effetti indesiderati delle vibrazioni.

Conformazione del contralbero

Il contralbero è molto simile ad un albero normale, e dunque deve ruotare fra due cuscinetti che servono da supporto e che si trovano alle estremità dello stesso; è anche munito di una massa eccentrica che fa in modo di renderlo appunto un albero in grado di equilibrare il movimento dell'altro.

Il contralbero si trova, come il cambio, a bagno nell'olio, e dunque all'interno del carter, e per evitare che l'energia si disperda, è indispensabile rivestirlo con un cilindro che ne chiuda le estremità. In questo modo l'olio rimane fuori dal rivestimento e non interferirà con la sua rotazione e dunque con la sua funzione di eliminare le vibrazioni del motore.

La presenza di un albero controrotante è tipica dei motori a quattro cilindri montati nelle automobili di classe superiore. Il sistema, chiamato anche equilibratore dinamico, si attiva grazie ad ingranaggi e cinghie dentate, come è stato detto precedentemente.

In particolare, le cinghie dentate svolgono un ruolo fondamentale: avviano il movimento di un albero conduttore che si ripercuote anche sugli altri, quindi sono utili per dirigere la distribuzione. Queste componenti lavorano in maniera silenziosa, senza lubrificazione, vale a dire senza olio o grasso, e non hanno nemmeno bisogno di un controllo periodico della tensione.

L’equilibratore dinamico è presente anche nei motori a due cilindri per eliminare qualsiasi tipo di vibrazione e sono installati negli appositi alloggiamenti che si trovano ai lati opposti del basamento. Questo è la struttura portante del motore che viene chiuso nella parte superiore dalla testa e in quella inferiore dalla coppa dell’olio.

Il caso dei motori monocilindrici

Questi motori sono molto semplici poiché costituiti da un solo stantuffo. La forza di inerzia presente viene scomposta in: forza del primo ordine concorde e discorde, le quali hanno una frequenza uguale a quella della rotazione dell’albero motore; forza del secondo ordine concorde e discorde, con una frequenza doppia rispetto alla rotazione dell’albero motore.

Si nota che le forze di secondo ordine, e i movimenti che ne derivano, hanno un peso minore rispetto a quelle di primo ordine, e quindi risultano meno fastidiose.

Nonostante ciò, il motore monocilindrico non essendo in equilibrio ha bisogno di essere corretto per ridurre le vibrazioni dovute alle forze di inerzia. A questo punto entra in gioco il contralbero al fine di portare il motore al suo stato di equilibrio.

Pistone doppio effetto: scopri come funziona!

Il pistone è uno degli elementi centrali e più versatili all’interno di un motore, grazie alla sua capacità di assolvere a molteplici funzioni essenziali per il funzionamento del sistema meccanico. Questo componente, apparentemente semplice nella forma, riveste un ruolo cruciale non solo nel contesto motoristico, ma anche in numerosi altri ambiti della meccanica. La sua progettazione e le sue caratteristiche sono il risultato di decenni di evoluzione tecnologica, finalizzata a migliorare efficienza, durabilità e prestazioni.

Funzione e struttura del pistone

Nelle automobili, il pistone si configura come una parte mobile indispensabile, progettata per interagire direttamente con gli altri elementi del motore a combustione interna. Il suo compito principale è quello di trasferire l’energia generata dalla combustione della miscela aria-carburante all’albero motore, trasformando l’energia termica in energia meccanica. Questo movimento avviene in un ciclo continuo, caratterizzato dalla salita e dalla discesa del pistone all’interno del cilindro, seguendo una traiettoria lineare che è poi convertita in moto rotativo grazie all’azione della biella e dell’albero motore.

Dal punto di vista strutturale, il pistone è essenzialmente un corpo cilindrico, spesso dotato di una forma a coppa. Questa configurazione può variare a seconda del tipo di motore e delle esigenze specifiche del progetto. I pistoni possono essere pieni, per garantire maggiore robustezza e resistenza, o vuoti, per ridurre il peso e migliorare l’efficienza energetica. Inoltre, il pistone è generalmente realizzato in materiali ad alta resistenza, come leghe di alluminio o acciaio, per sopportare le elevate temperature e pressioni a cui è sottoposto durante il funzionamento del motore.

L’uso del pistone al di fuori del motore

Sebbene il pistone sia comunemente associato ai motori a combustione interna, il suo utilizzo non si limita esclusivamente a questo ambito. In realtà, il pistone è una componente fondamentale anche in numerosi sistemi idraulici e pneumatici, dove la sua funzione è governata da un fluido (liquido o gas) che genera pressione per azionare il movimento. In un organo idraulico, ad esempio, il pistone è utilizzato per trasferire forze o per compiere lavoro meccanico, come avviene nei martinetti idraulici, nei sistemi frenanti o negli impianti industriali.

Questa versatilità deriva dalla capacità del pistone di operare in ambienti che richiedono precisione e resistenza a carichi elevati, rendendolo una soluzione ideale per applicazioni che spaziano dal settore automobilistico all’ingegneria civile, dall’industria pesante fino a quella aerospaziale.

Il ruolo del pistone nei motori moderni

Nel contesto dei motori moderni, il pistone ha subito un’evoluzione significativa per adattarsi alle crescenti esigenze di prestazioni, efficienza e sostenibilità. Oggi, i pistoni sono spesso dotati di tecnologie avanzate, come rivestimenti speciali per ridurre l’attrito e l’usura, o sistemi di raffreddamento integrati per gestire meglio le temperature operative. La loro progettazione tiene conto di parametri estremamente precisi, come il peso, la forma e la compatibilità con le altre componenti del motore, per ottimizzare il rendimento e ridurre le emissioni.

Inoltre, i pistoni dei motori ad alte prestazioni possono presentare caratteristiche personalizzate, come profili sagomati per favorire la combustione, o materiali compositi che offrono un compromesso tra leggerezza e robustezza. Queste innovazioni permettono di sfruttare al massimo l’energia prodotta dal motore, minimizzando le perdite e aumentando la potenza disponibile.

In questi casi è munito di un perno che governa un altro organo meccanico ad esso collegato: è il caso questo dei sistemi frenanti delle automobili, in cui il pistone si trova nella pinza atta a premere le pastiglie dei freni sul disco.

Pistone a singolo effetto: si trovano anche usati

Si tratta di uno dei componenti sempre collocati all'interno dei cilindri. E' detto a singolo effetto in quanto è possibile governarlo in un solo verso. Nel cilindro in cui è inserito viene spinto con pressione da un liquido, in generale olio, che arriva all'interno grazie ad una pompa di tipo meccanico o elettrico, azionata dall'operatore del mezzo.

Quello di tipo pneumatico e oleodinamico, invece, viene spinto da un gas, solitamente semplice aria, immessa nel cilindro tramite un rubinetto elettronico oppure una pompa elettrica. Nel caso di sospensioni ad aria compressa, abbiamo una variante a questo sistema. In questo caso infatti si ha una quantità d'aria fissa all'interno fra cilindro e pistone, che si comporta come una molla elastica, e dunque non c'è bisogno del sistema di immissione di aria.

Per fare in modo che esso torni alla posizione di partenza, si sfrutta una molla presente nel sistema, oppure basta sfruttare la forza di gravità. Negli impianti a disco però, tende a non rientrare per nulla nella sua posizione originaria, e questo genera la classica usura delle pastiglie.

L'impianto a doppio effetto telescopico

Il pistone a doppio effetto è una componente altamente versatile, ampiamente utilizzata in diverse applicazioni industriali grazie alla sua capacità di eseguire movimenti controllati in entrambe le direzioni. Questa caratteristica lo distingue nettamente dal pistone a singolo effetto, il cui movimento è limitato a una sola direzione e richiede una forza esterna, come una molla o il peso stesso del carico, per tornare alla posizione iniziale. Nel caso del pistone a doppio effetto, invece, il controllo bidirezionale del movimento offre una maggiore efficienza e una più ampia gamma di utilizzi.

Caratteristiche strutturali e funzionamento

Il pistone a doppio effetto è sempre alloggiato all’interno di un cilindro, il cui design è ottimizzato per permettere il passaggio dei fluidi di lavoro su entrambi i lati del pistone. Questo design consente al pistone di essere spinto in avanti o indietro attraverso la pressione esercitata da un agente di movimento, che può essere un liquido, come olio idraulico, o un gas, come aria compressa, nei sistemi pneumatici.

Il cuore del funzionamento del pistone a doppio effetto risiede nella possibilità di alternare il flusso di fluido nei due lati del cilindro. Questo processo è reso possibile da una pompa elettrica o da un rubinetto elettronico che gestisce l’immissione e il deflusso del fluido con estrema precisione. La pressione generata dalla pompa spinge il pistone in una direzione, mentre l’immissione di fluido dal lato opposto del cilindro permette di invertire il movimento. In questo modo, il sistema garantisce un controllo totale sul ciclo operativo, con la possibilità di variare velocità, forza e direzione del movimento in tempo reale.

Applicazioni e vantaggi del pistone a doppio effetto

Grazie alla sua capacità di operare in entrambe le direzioni, il pistone a doppio effetto trova impiego in una vasta gamma di applicazioni industriali e meccaniche. È comunemente utilizzato nei sistemi idraulici e pneumatici per attuare movimenti lineari con alta precisione, come nel caso di presse industriali, macchine utensili, sollevatori, robotica e sistemi di automazione.

Uno dei principali vantaggi del pistone a doppio effetto è la sua capacità di gestire carichi pesanti in entrambe le direzioni, riducendo al minimo la necessità di componenti aggiuntivi per il ritorno del pistone. Questo non solo semplifica la progettazione del sistema, ma migliora anche l’efficienza energetica, poiché il fluido stesso è l’unico responsabile del movimento del pistone. Inoltre, il controllo bidirezionale garantisce una maggiore flessibilità operativa, rendendo questo tipo di pistone ideale per applicazioni in cui è richiesta una rapida inversione del movimento o un posizionamento preciso.

Tecnologia di controllo e precisione

Il ruolo della pompa elettrica o del rubinetto elettronico è cruciale nel garantire il corretto funzionamento del pistone a doppio effetto. Questi dispositivi permettono di regolare con precisione la quantità di fluido immesso nel cilindro, nonché la pressione esercitata, offrendo così un controllo fine del movimento. Nei sistemi moderni, questa regolazione è spesso automatizzata e integrata con sensori che monitorano costantemente la posizione del pistone, la velocità di movimento e la pressione all’interno del cilindro. Tali sistemi avanzati consentono di adattare il funzionamento del pistone alle esigenze specifiche dell’applicazione, migliorando ulteriormente l’efficienza e la sicurezza.

Comparazione con il pistone a singolo effetto

Rispetto al pistone a singolo effetto, il modello a doppio effetto offre prestazioni nettamente superiori in termini di versatilità e controllo. Il pistone a singolo effetto, infatti, è limitato da una forza di ritorno che spesso dipende da fattori esterni, come la gravità o una molla, rendendolo meno adatto per applicazioni complesse o che richiedono una precisione elevata. Il pistone a doppio effetto, invece, elimina queste limitazioni, consentendo un movimento costante e controllato in entrambe le direzioni, anche in condizioni di carico elevato o in ambienti difficili.

Innovazioni nei pistoni a doppio effetto

Negli ultimi anni, i pistoni a doppio effetto hanno beneficiato di numerose innovazioni tecnologiche, come l’adozione di materiali avanzati che migliorano la resistenza all’usura e alle alte pressioni. Inoltre, l’integrazione con sistemi elettronici di controllo, come Valvole proporzionali e sensori intelligenti, ha ampliato ulteriormente le possibilità di utilizzo, rendendo questi pistoni una soluzione indispensabile per applicazioni all’avanguardia nell’industria 4.0 e nell’automazione.

La rivoluzione dei pistoni nelle macchine elettriche: ecco il suo schema di funzionamento

L’alto inquinamento atmosferico e la necessità di liberarsi da alimentazioni tradizionali ma non infinite come la benzina verde ha portato allo sviluppo di macchine alimentate in maniera diversa, prodotti come per esempio le vetture elettriche o ibride. Le aziende stanno sempre di più pensando a questi tipi di mezzi e i clienti hanno dimostrato di saper apprezzare questi veicoli, tanto che negli ultimi anni è aumentata la percentuale delle vendite di queste macchine.

Dalla Germania inoltre, sta arrivando una vera e propria rivoluzione per quanto riguarda i pistoni sulle auto elettriche: la German Aerospace Center’s Institute of Vehicle Concepts ha elaborato un nuovo sistema che prevede il movimento lineare di una coppia di pistoni che sono inseriti nello stesso cilindro. La vera rivoluzione, contrariamente a ciò che succede normalmente, è unire i pistoni con delle molle pneumatiche che sono in grado di generare immediatamente l’energia elettrica.

L’unità, così ideata, si pensa che possa essere realizzata e ultimata entro un arco di tempo di cinque anni e sarebbe compatibile con diversi tipi di alimentazione, dal gas all’idrogeno per finire al gasolio. Molti addetti ai lavori sono sicuri che questo nuovo sistema sarebbe un volano per una maggior diffusione delle auto elettriche, che comporterebbe una primaria conseguenza positiva per il mondo intero: la diminuzione dell’inquinamento atmosferico che se non tenuto sotto controllo rischia di creare danni seri e gravi per tutta la società.

Il ritorno dei pistoni opposti

I motori a pistoni opposti tornano attuali. Sembra questa l’ultima novità che arriva dal campo della motoristica. Quando si parla di pistoni opposti, non si parla necessariamente di auto, visto che questo sistema abbraccia più campi, da quello aeronautico a quello marino fino ad arrivare a quello industriale, militare e ferroviario. Nel campo delle automobili, negli anni passati sono stati creati eccellenti motori seguendo questo schema (che gli addetti ai lavori definiscono “tipo Junkers”) e la loro caratteristica più importante è quella della compattezza che può portare al vantaggio di unire peso e sviluppo della potenza. Da aggiungere, per concludere il discorso, che il tema sui pistoni è legato sempre di più all’innovazione visto che con il passare degli anni gli ingegneri hanno pensato sempre ad una loro evoluzione per migliorare le prestazioni.